Очень часто задается вопрос о том, как можно на одной линии производить несколько видов профилей.

Если есть проблема со свободными производственными площадями, можно установить всего одну линию для производства нескольких видов продукции, тем самым сэкономив место в цехе. Возможны несколько вариантов исполнения такого оборудования.

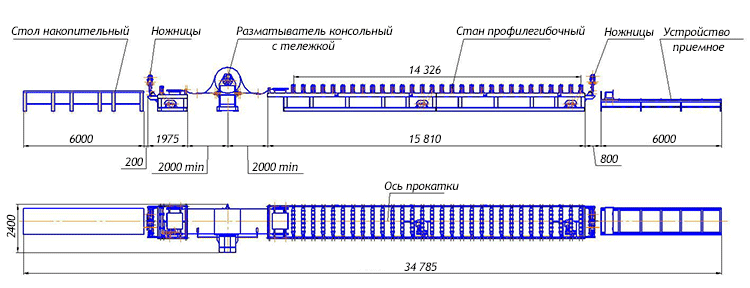

1. Двухъярусные прокатные станы

Двухъярусные прокатные станы представляют собой линию, где стан для одного профиля расположен над станом для профилирования второго профиля. Такая схема иногда используется в оборудовании для изготовления профнастила.

В случае использования такой схемы расположения оборудования, виды прокатных станов следует выбирать так, чтобы оба профиля не были востребованы в том объеме, когда постоянно требуется их одновременная прокатка.

Единовременно такая линия может производить только 1 вид продукции.

Экономия для покупателя

- 1 разматыватель: ~470 000 руб,

- 1 пульт управления: ~190 000 руб,

- итого: ~ 660 000 руб.

Минусы

- потеря реальной производительности в 2 раза от невозможности катать единовременно два профиля;

- неудобство обслуживания подобных линий (из практики) – любая наладка превращается в пытку.

2. Станы, профилирующие в разные стороны от одного размотчика

Это исполнение позволяет сэкономить на одном разматывателе и одном пульте управления (на оба стана используется один пульт с переключением).

Как и в первом варианте, единовременно такая линия профилирует только один вид продукции.

3. Станы с переналадкой рабочего инструмента

Станы с переналадкой рабочего инструмента применяются тогда, когда все производимые профили имеют схожую геометрию и отличаются только одним или несколькими размерами, например шириной нижней полки у швеллера.

Возможно изготовление такого оборудования в двух исполнениях:

- с полной заменой роликов;

- с заменой дистанционных втулок (например, расширяем нижнюю полку швеллера).

3.1. Полная замена роликов

Полная замена роликов предполагает полную разборку-сборку и полную наладку прокатного стана, а также замену ножниц или ножей.

Этот метод не нашел широкого применения, т.к. затрачивается слишком много времени на переналадку и требуется высокая квалификация обслуживающего персонала.

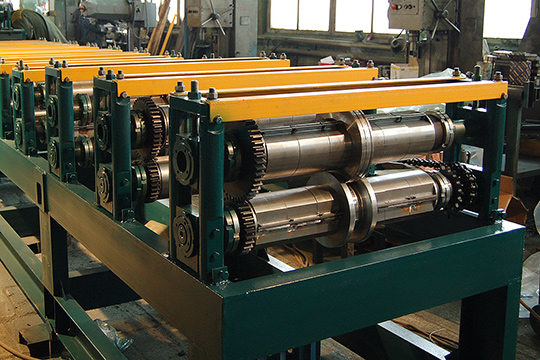

3.2. Замена дистанционных втулок

Замена дистанционных втулок предполагает ослабление гаек с одной стороны вала, раздвижение роликов на кратные расстояния и непосредственную замену проставочных полуколец между роликами. Такой вариант более предпочтителен, т.к. после каждой такой перенастройки не требуется полная переналадка прокатного стана.

Применение такого оборудования возможно для профилей схожей геометрии (например, швеллер с несколькими типоразмерами полок).

Как и в предыдущих случаях, подобное оборудование применяется тогда, когда имеется возможность изготавливать продукцию на склад (например, кабельные короба для проводки, или профили для гипсокартона ПН-ПС). Переналадка может занимать до нескольких часов рабочего времени.

Экономия для покупателя: чем больше типоразмеров профилей, тем значительнее экономия на оборудовании.

Минусы: для производства требуется дополнительные площади под складирование готовой продукции и запас рулонного металла.

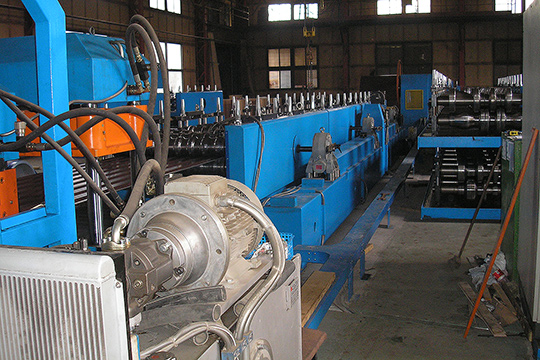

4. Станы со сменными кассетами

Станы со сменными кассетами применяются, когда геометрия производимых профилей радикально отличается (например, армирующие профили, или профлист С21 и Н44).

Применение такого оборудования оправдано лишь в том случае, когда объем каждого вида продукции в отдельности незначителен и возможно организовать профилирование продукции на склад. Если производить большие объемы продукции, переналадки в процессе работы недопустимы: потеря времени – потеря денег. В таком случае, рекомендуется на каждый профиль устанавливать раздельные линии.

Экономия для покупателя

- 1 разматыватель: ~470 000 руб,

- рама стана с приводом: ~100 000 руб,

- 1 пульт управления: ~190 000 руб,

- итого: ~ 760 000 руб.

Минусы

- потеря реальной производительности в несколько раз от невозможности катать единовременно несколько профилей;

- неудобство в эксплуатации – частые замены требуют определенных навыков у обслуживающего персонала;

- для производства требуется дополнительные площади под складирование готовой продукции, под складирование сменных кассет и дополнительный запас рулонного металла.

Выводы

В заключение следует отметить, что для производства нескольких видов профилей все-таки лучше иметь раздельные линии только по нескольким причинам:

- значительное снижение общей производительности оборудования вследствие невозможности единовременной прокатки нескольких профилей;

- для обслуживания оборудования требуется персонал с определенными знаниями и опытом;

- частые переналадки уменьшают срок службы стана.