Перед тем, как начинать прокатный бизнес, надо четко понимать, что сегодня профилирование металла:

- это сезонная работа, гнутые профили (например, профнастил) требуются в строительный сезон;

- деньги на профилировании металла можно заработать только на объемах;

- качество получаемой продукции должно быть идеальным, это даже не обсуждается.

Таким образом, профилегибочное оборудование:

- должно иметь максимальную производительность,

- показывать идеальное качество продукции,

- в любой момент должно быть готово к работе.

Факторы, влияющие на производительность прокатных линий

Производительность профилегибочных линий зависит от производительности каждого узла в отдельности и от согласованности работы всех узлов линии.

1. Разматыватель рулона

Размотчики бывают двух видов: консольный (одноопорный) и двухопорный (со съемным барабаном). Двухопорный разматыватель в настоящее время применяют крайне редко, когда не требуется частая замена рулонов, т.к. затрачивается значительное время на заправку.

Для размотчика важен целый ряд характеристик.

- Мощность привода. Мощный привод позволяет быстро раскручивать тяжелые рулоны, что важно для эксплуатации в составе скоростных прокатных линий.

- Максимальная нагрузка на ось. Чем больше этот параметр, тем надежней и универсальней разматыватель.

- Возможность заправлять любые рулоны.

- Наличие загрузочной гидравлической телеги позволяет упростить заправку рулона и освободить кран-балку (как узкое место в цехе) для выполнения других операций.

- Наличие гидравлического разжима барабана уменьшает время загрузки рулона.

2. Прокатный стан

Высокая производительность прокатного стана — это высокая скорость профилирования и возможность быстрого разгона-торможения.

Прокатный стан характеризуется:

- Схемой прокатки. Их существует несколько: последовательная («клином» — сначала профилируется середина, затем края), одновременная (на всем стане ролики по всей длине вала) и комбинированная (комбинация этих двух методов).

- Конструкцией рабочих клетей. Клети различаются видом крепления роликов к валу — шпоночное соединение или при помощи штифта. Вал должен иметь значительный диаметр, т.к. его прогиб на доли миллиметра приводит к плохой прокатке середины профиля.

- Числом рабочих клетей. Требуемое число клетей прокатного стана зависит от толщины и свойств профилируемого металла, а также от геометрии профиля.

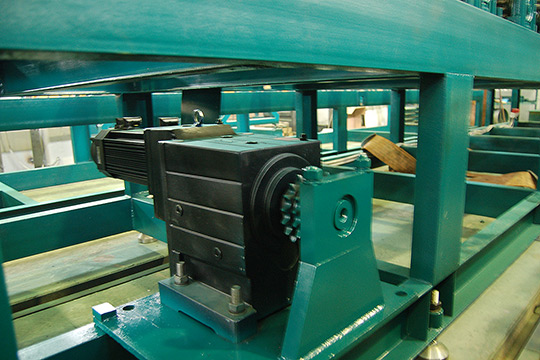

- Видом электропривода и мощностью. Стан может комплектоваться обычным асинхронным электроприводом, либо сервоприводом для увеличения производительности.

2.1. Схема прокатки

В специальной технической литературе нет четкого указания, какой метод профилирования предпочтительней. У каждого метода есть свои достоинства и недостатки.

Одновременная прокатка

Лист профилируется одновременно по всей ширине, поэтому утяжка металла происходит равномерно (одинаково в середине и по краям).

Это позволяет исключить волнистость («елочку») по краям профилированного листа. Метод характеризуется меньшим числом клетей и небольшими габаритами стана.

Последовательная прокатка

Формирование профиля начинается с середины, затем последовательно формируются края профиля.

Недостатком метода можно считать большое число клетей (большие габариты стана) и некачественное профилирование края профиля («елочка»), т.к. металл тянется неравномерно по ширине листа.

В наших линиях используется прогрессивная комбинированная схема прокатки, сочетающая преимущества одновременного (полный набор роликов на валу) и последовательного (клином от центра к краям) методов прокатки.

Преимущества прогрессивного комбинированного метода:

- Отсутствие проблемы увода листа вправо или влево. В начале стана лист удерживают накатанные по центру гофры, после чего осуществляется одновременная прокатка (полный набор роликов на валу);

- Соответствие полученного профлиста новому ГОСТ 24045-2010 с ужесточенными требованиями к точности геометрии (взамен старого ГОСТ 24045-94);

- Отсутствие "елочки" по краям профиля и перекатов на металлах с разными свойствами и меньшее число клетей – преимущества одновременного метода профилирования (полный набор роликов на валу).

2.2. Конструкция рабочих клетей

Возможно применение нескольких конструкций прокатной клети. Отличие заключается в методе крепления роликов к валу.

Крепление роликов к валу шпонкой

Вал с наборными роликами, стянутыми с двух сторон гайками, представляет собой цельную деталь, не требующую какой-либо наладки в дальнейшем.

Наладка стана производится смещением валов в сборе (например, перенастройка на толщину металла – подъем опускание вала).

Штифтовое крепление (винт вкручивается в ролик)

Винт вкручивается в ролик и вал. При перемещении стана требуется его переналадка, которая заключается в смещении роликов на вале, засверливании отверстий в валу под винт и вкручивание в ролики и вал винтов-гуженов.

Если не засверлить гужен в вал, то в процессе работы стана он будет выкручиваться. Это будет требовать частой протяжки винтов на всех роликах.

От диаметра вала прокатного стана зависит качество профилирования листа, т.к. прогиб вала даже на несколько десятых миллиметра при толщине листа тоже в несколько десятых миллиметра незамедлительно отразится на геометрии профилированного листа (разная высота гофр на середине и краях листа, разные радиусы загиба).

2.3. Число рабочих клетей

От числа клетей прокатного стана (число проходов, за которые загибаются нужные углы) не зависимо от метода прокатки зависит возможность профилировать на нем:

- определенный диапазон толщин (например, для профилирования Н60 толщиной 0,7-0,9 мм требуется стан 20 клетей, а для листа 0,5-0,9 мм уже стан с 23 рабочими клетями);

- металл с различными свойствами (для менее пластичного металла характерно большее число клетей).

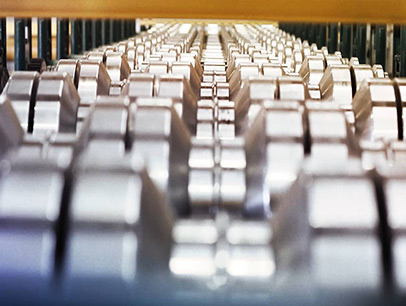

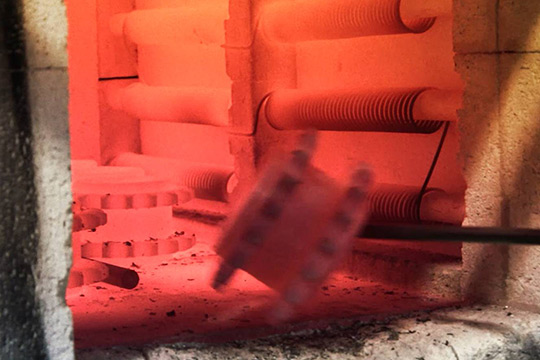

Материал, из которого изготовлен рабочий инструмент прокатного стана – инструментальная сталь Ст40Х, Ст45. При необходимости весь рабочий инструмент проходит термическую обработку (закалку) с последующей чистовой механической обработкой.

Ресурс службы прокатного стана — не менее 10 лет.

2.4. Вид и мощность электропривода

Для увеличения производительности (увеличение скорости прокатки, уменьшение время разгона и торможения) вместо асинхронных приводов устанавливают серводвигатели, которые позволяют улучшить динамические характеристики прокатного стана.

Сервопривод позволяет быстро разгонять и быстро останавливать стан в нужный момент. Вместе с приводами в линию устанавливается новая система автоматического управления с новым программным обеспечением.

Серводвигатели характеризуются большим вращательным моментом, высокой динамикой (разгон-остановка) и точным позиционированием.

В оборудовании для производства металлической черепицы, где важно быстро разгонять и останавливать прокатный стан через каждые 350 мм (для штамповки ступени), серводвигатель особенно актуален.

2.5. Регулировочные башмаки

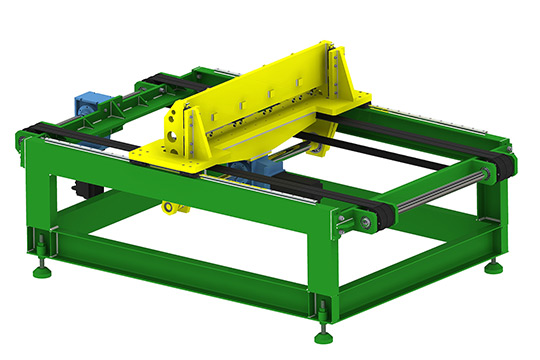

Для установки прокатного стана на ровный или неровный пол требуется выставить оборудование четко горизонтально. Для этого прокатный стан должен иметь регулируемые по высоте башмаки (ножки)

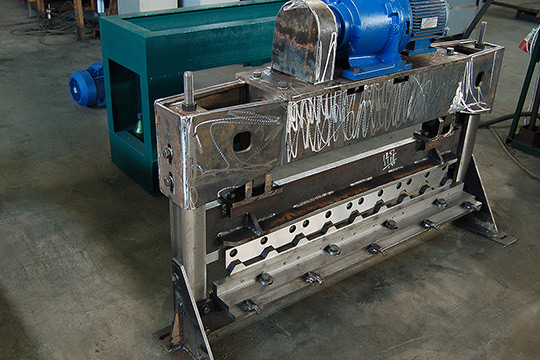

3. Ножницы

Для увеличения производительности линии в целом нужна высокая скорость работы всех узлов, в том числе ножниц.

Оптимальное время отработки ножницами цикла «вверх-вниз» – не более 1 сек. Если ножницы рубят за большее время, то на коротких листах (длиной до 2 м) линия будет показывать невысокую производительность (особенно с асинхронным приводом).

Для уменьшения времени цикла рубки вместо асинхронного электропривода используется серводвигатель.

Второй вариант, позволяющий добиться высокой производительности линии – использование в линии ножниц «летучий руб». Суть работы этого механизма в том, что рубка производится в момент движения ножниц с одной скоростью с профилированным листом.

Производительность линии в целом увеличивается до скорости работы прокатного стана. Но при этом, возникают некоторые ограничения, например, нельзя рубить лист меньше 1 м.

4. Штампующее устройство (для линий производства металлочерепицы)

На производительность линии для изготовления металлической черепицы, кроме вышеперечисленного, значительное влияние оказывает скорость работы штампующего устройства.

Через каждые 350 мм прокатный стан останавливается для штамповки ступени. Для достижения общей производительности линии 7 кв.м./мин, требуется, чтобы время на цикл штамповки «штамп вверх-вниз» был около 1 сек. Технические характеристики штампующего устройства на 4,5 кв.м./мин и на 7кв.м./мин различаются в разы. Например, для достижения 7 кв.м./мин. требуется:

- маслостанция объемом в 2 раза больше;

- мощность привода маслостанции в 2 раза больше;

- более высокая пропускная способность гидросистемы (распределители, насос, цилиндры и пр.);

- дополнительная система охлаждения масла.

Следует знать, что если диапазон толщин металла 0,4-0,5 мм, штамп изготавливается под максимальный зазор между пуансоном и матрицей в 0,5 мм. Если катать металл тоньше, то это может отразиться на качестве продукции (большие радиусы, перекаты, некачественная штамповка). Металл толще указанного в паспорте на линию профилировать нельзя, поэтому следует внимательно отнестись к выбору диапазона толщин используемого металла.

5. Приемное устройство

Механизировать приемку готовой продукции и поднять производительность линии позволяет использование штабелера со сбрасывателем листа вниз.

Автоматический штабелер позволяет принимать профлист или металлическую черепицу одному оператору. В этом случае отпадает надобность укладки каждого листа и выравнивания пачки.

Выгрузка пачек с готовой продукцией возможна вперед или вбок.

Выводы

В заключение следует сказать, что для достижения максимального эффекта от покупки оборудования (высокой производительности и качества продукции) необходимо, чтобы:

- Линия изготавливала один вид продукции (без переналадок, доп. настроек и пр.). Любые переналадки занимают время и требуют дополнительных ресурсов (специалисты, инструмент);

- Линия должна быть надежной и безотказной. Тратить время на ремонты или настройки — непозволительная роскошь в рабочий сезон!